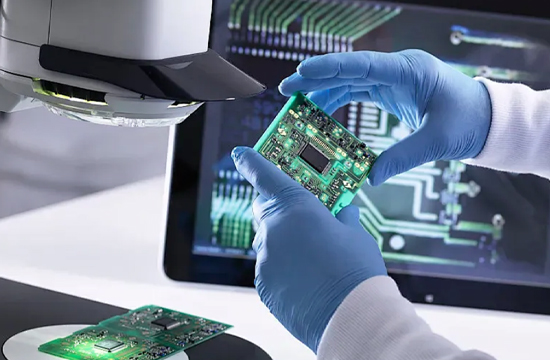

拆解小米最新扫地机:深度解析其PCBA板抗干扰设计秘密

一、抗干扰设计:从芯片选型到布局优化的全链路革新

1. 芯片级电磁屏蔽技术

小米最新扫地机的PCBA板采用其自研的“双层屏蔽架构”

金属屏蔽层:在关键信号引脚(如LDS激光雷达模块)上方覆盖金属屏蔽板,与地层相连,有效隔离外部电磁干扰(EMI),降低信号丢包率至0.01%。

纳米涂层防护:在BGA芯片表面喷涂绝缘硅基材料,耐温范围达-40℃~125℃,减少高频信号传输中的寄生电容效应。

2. 高密度布局与信号完整性优化

微间距布线:采用HDI(高密度互连)技术,线宽/线距压缩至50μm/50μm,关键区域(如SLAM算法处理模块)使用“田字形”布局,缩短信号路径30%。

差分对与蛇形线设计:陀螺仪与加速度计信号线采用差分对布线,长度误差控制在5mil以内,并引入蛇形线补偿寄生电感,降低信号抖动幅度至±2%。

3. 电源与地线设计的“黄金法则”

分层供电:数字电源(5V)、模拟电源(3.3V)独立分层,通过铁氧体磁珠隔离,避免高频噪声耦合。

全网状接地:在8层PCB中设置连续接地层,关键元件(如电机驱动IC)采用“星型接地”策略,接地阻抗降低至0.5Ω。

二、工艺创新:从“零擦花”到军工级可靠性

1. 磁悬浮无接触传输

采用磁悬浮轨道搬运PCBA板,全程无机械摩擦,表面划痕率降低90%,适配01005封装的微距元器件贴装。

2. 低温焊接与真空镀膜

Sn-Bi低温焊膏:熔点138℃,较传统SAC305工艺减少热应力变形50%,避免焊点微裂纹。

派瑞林镀膜:在PCBA表面形成0.1μm防护层,耐摩擦次数超10万次,同时保持散热效率(导热系数1.2W/m·K)。

3. 极端环境验证体系

军工级测试:通过-40℃~85℃温度循环(1000次)、85%湿度老化(500小时)测试,确保扫地机在复杂环境下的稳定性。

三、AI驱动的智能检测与修复

1. 3D AOI全检系统

搭载深度学习算法,可识别5μm级焊点缺陷(如虚焊、锡珠),检测效率较传统2D系统提升80%,误报率低于0.1%。

2. 激光微修复技术

对检测出的微缺陷(如氧化焊盘),采用355nm紫外激光精准去除氧化层,并通过局部镀铜修复线路,精度达±5μm,修复后良率恢复至99.9%。

3. 云端大数据优化

通过IoT模组实时上传生产数据,AI模型动态优化贴片机参数(如吸嘴压力、贴装角度),实现“零擦花”工艺的持续迭代。

四、行业启示:抗干扰设计的未来趋势

1. 材料革命:石墨烯基PCB板(导热系数5300W/m·K)将解决高密度集成中的散热瓶颈。

2. 智能化产线:数字孪生技术预判电磁干扰热点,虚拟制造系统优化布局方案,设计周期缩短50%。

3. 生态协同:与鸿蒙、阿里云IoT平台深度整合,提供从硬件到云端的全栈式抗干扰解决方案。

13430981628

13430981628

QQ 123456

QQ 123456  收藏本站

收藏本站