——从设计到生产全链路解析高密度电子制造的“无痕”秘诀

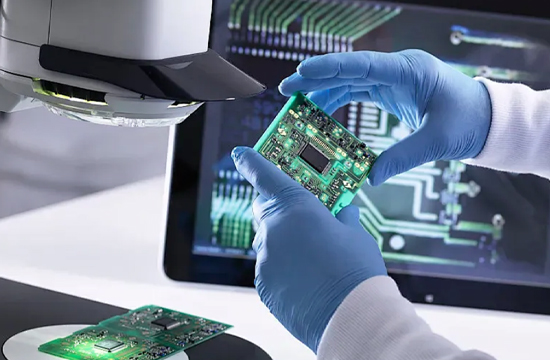

零擦花工艺:高密度PCBA制造的“隐形门槛”

在智能硬件高速迭代的今天,华为、阿里云等头部企业对PCBA板的可靠性要求已从“能用”跃升至“极致稳定”。高密度PCBA板因元器件间距小、走线复杂,擦花(Scratch)问题成为制约良率的“隐形杀手”——轻微划痕可能导致微短路、信号干扰,甚至引发整机失效。数据显示,传统工艺下高密度PCBA的擦花不良率高达3%-5%,而采用零擦花工艺的企业可将良率提升至99.9%以上。

以某智能服务器主板为例,其BGA封装芯片焊盘间距仅0.35mm,传统贴片工艺因机械摩擦导致焊盘氧化,最终引发信号丢包。通过引入零擦花工艺,华为联合供应商实现该主板量产良率从92%提升至99.5%,年节约返修成本超2000万元。

零擦花工艺四大核心技术突破

1. 设计端:布局优化与材料革命

微间距布局规则:通过DFM(可制造性设计)软件模拟,将0603封装元件的安全间距从0.3mm压缩至0.15mm,并采用“田字形”布局减少机械臂移动路径,降低刮擦风险。

基板材料升级:选用高硬度覆铜板(如Tg170材质),表面粗糙度控制在Ra≤0.8μm,配合抗刮伤油墨(如太阳油墨SR-7200系列),可抵抗5N刮擦力而不露铜。

2. 制造端:精密设备与工艺革新

纳米级贴装精度:采用FUJI NXT III贴片机,搭配视觉补偿系统,实现±15μm的贴装精度,避免元器件偏移引发的刮擦。

无接触传输技术:引入磁悬浮传送轨道,全程无机械接触式搬运,较传统皮带传输降低90%的表面摩擦。

低温焊接工艺:使用Sn-Bi系低温焊膏(熔点138℃),较传统SAC305焊料降低回流温度30℃,减少热应力导致的基板变形擦花。

3. 防护技术:多层屏障构建

三防漆智能涂覆:通过选择性喷涂设备,在BGA、QFN等敏感区域形成20-50μm防护层,抗刮擦强度达4H铅笔硬度,同时保留散热孔功能。

真空镀膜防护:采用派瑞林(Parylene)镀膜工艺,在PCBA表面形成0.1-10μm超薄保护层,耐摩擦次数超10万次,且不影响高频信号传输。

4. 检测与修复:AI驱动的闭环管控

3D AOI全检系统:搭载深度学习算法,可识别5μm级划痕,较传统2D检测漏检率降低80%。

激光微修复技术:对检测出的微擦伤,采用355nm紫外激光精准去除氧化层,并通过局部镀铜修复线路,修复精度达±5μm。

行业标杆实践:华为/阿里云的零擦花方案

案例1:华为云服务器主板

挑战:0.4mm间距BGA芯片+20层HDI板,传统工艺擦花不良率4.2%。

解决方案:

1. 采用磁悬浮轨道+SMT贴片视觉纠偏系统

2. 关键区域喷涂纳米硅基防护涂层(耐温-40℃~150℃)

3. 引入AI驱动的SPI(锡膏检测)+AOI双检闭环

成果:量产擦花不良率降至0.03%,MTBF(平均无故障时间)提升至10万小时。

案例2:阿里云IoT模组

挑战:柔性PCB+01005元件,弯折测试中擦花率超7%。

解决方案:

1. 定制化点胶固化工艺,在弯折区形成弹性缓冲层

2. 采用干冰清洗替代传统化学清洗,避免溶剂侵蚀导致的表面脆化

3. 实施全流程ESD防护(接地电阻≤1Ω)

成果:擦花不良率从7%降至0.5%,模组寿命延长3倍。

未来趋势:零擦花工艺的智能化升级

1. 数字孪生预判:通过虚拟制造系统模拟产线摩擦热点,提前优化设备参数与物料路径。

2. 自修复材料应用:研发含微胶囊结构的防护涂层,划痕处可自动释放修复剂填充损伤。

3. 量子点检测技术:利用量子点标记物实现纳米级缺陷追溯,定位精度提升至1μm级。

零擦花工艺不仅是制造精度的体现,更是电子产业链协同创新的缩影。从华为服务器的军工级可靠性,到阿里云模组的极致柔性化,头部企业的实践验证了“无痕制造”的可实现路径。随着AI、新材料与精密设备的深度融合,高密度PCBA制造正迈向“零缺陷”新时代。

13430981628

13430981628

QQ 123456

QQ 123456  收藏本站

收藏本站